大國工匠 | 探索路上 毫釐之間 他們如何書寫大國篇章?

在人類的探索之路上,工匠是邁步的前驅,是操作的手指,是奠基的厚土,是鋪路的石子;也是靈光接引的燈火,劈山開隧的斧鑿,跨越河川的橋梁。他們奉獻于國家建設和人民生活中的勞動成果,就是最好的史冊記載。

10月2日至今,央視新聞推出《大國工匠》系列,記述這個時代的能工巧匠,傳承工匠精神,助力中國夢。今天是本系列的最後一期,讓我們一起走近三位用雙手的靈巧與細緻成就不凡的大國工匠。

胸懷夢想,心平手穩,焊接飛天神箭;

毫釐之間,把握分寸,重現曠世兵馬俑;

肉眼難辨,手工打造,精美弧線托舉中國飛機翱翔藍天。

工匠擔當,兼濟天下。

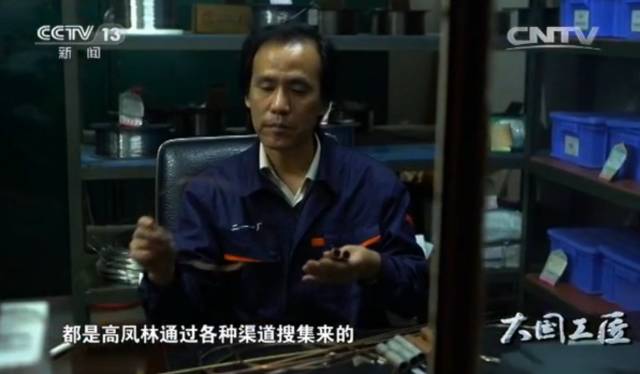

高鳳林

心平手穩 火箭發動機焊接的中國第一人

新一代“長征五號”運載火箭是目前我國設計運載能力最大的火箭,是我國火箭程碑式的産品,也是我國未來天宮空間站建設的主力運載工具。

大火箭需要大發動機,而大發動機得製造需要大科學家、大工程師,同樣也需要一線動手的大工匠,高鳳林就是這樣的工匠。他參與焊接發動機的火箭有140多發,佔中國火箭發射的一半之多,是火箭關鍵部位焊接的中國第一人。

對高鳳林來説,“長征五號”大運力火箭發動機每一個焊接點都是一次全新的挑戰,而難度最大的就是噴管的焊接。

對高鳳林來説,“長征五號”大運力火箭發動機每一個焊接點都是一次全新的挑戰,而難度最大的就是噴管的焊接。

長征五號火箭發動機的噴管上,有數百根空心管線,管壁的厚度只有0.33毫米,高鳳林需要通過3萬多次精密的焊接操作,才能把它們編織在一起。這些細如髮絲的焊縫加起來,長度達到了1600多米。而最“要勁兒”的是,每個焊點只有0.16毫米寬,完成焊接允許的時間誤差是0.1秒。

發動機是火箭的心臟,一小點焊接瑕疵都可能導致一場災難。為保證一條細窄而“漫長”的焊縫在技術指標上首尾一致,整個操作過程中高鳳林必鬚髮力精準,心平手穩,保持住焊條與母件的恰當角度,這樣才能讓焊液在焊縫裏均勻分佈,不出現氣孔沙眼。

在國際上,火箭發動機頭部穩定裝置連接的最佳方案是採用膠粘技術。但這種技術會産生老化,因此高鳳林選擇了用焊接的方式來解決這一難題。

發動機頭部穩定裝置的焊接必須一次成功,高鳳林的技藝和他研製的焊絲決定著焊接的成敗。由於銅合金的熔點較低,高鳳林必須將焊接停留的時間從0.1秒縮短到0.01秒,如果有一點焊漏就會造成穩定裝置的失效。最終,高鳳林還是成功地解決了這一焊接難題。

馬宇

用時光作為粘合劑,毫釐之間,重現曠世兵馬俑

兵馬俑是世界第八大奇跡,但剛出土的時候,兩千多年的歷史積塵已經把它們壓成碎片。如何讓這個碎片化的歷史文化奇跡完整挺立起來,成了一個巨大的難題。

馬宇是最早接觸這項工作的成員之一。兵馬俑深埋兩千多年,大部分陶片和地下環境已經形成了穩定的平衡關係,突然出土,他們的存身環境發生了巨大改變。為了避免環境變化對文物造成二次損害,大量修復工作都是在現場進行。

由於年代久遠,兵馬俑陶片表面非常脆弱,修復人員用刮刀清理的時候,既要刮凈泥土,又要保證文物的完好,走刀的分寸拿捏極為較勁。為了練就這項技藝,馬宇在修復兵馬俑之前,花了兩年時間,在仿製的陶片上用手術刀不停地磨練手感,走了上千萬刀,才把握住毫釐之間的分寸。

在拼接兵馬俑的過程中,只要有一塊陶片位置出現錯誤,那麼整個拼接過程就必須重來。而拼接難度最大的是那些體積小、圖案較少的陶片。為了一塊陶片,馬宇有時需要琢磨十多天,反復預演數十次,甚至上百次。

馬宇參與了近 20 年來秦兵馬俑修復工作的各個階段,兵馬俑的第一件戟、第一件石鎧甲、第一件水禽都是馬宇修復的。兩千多年前的雕塑品在馬宇手中獲得了第二次藝術生命,形象講述那個時代的文化風貌。

沒有兩塊碎片是完全一樣的,沒有任何一尊兵馬俑雕像的拼接問題是相同的。每一塊拼接都是新的挑戰,每一次的塊體比對都是新問題的研判。在貌似重復中不斷應對新問題,修復者們把這份工匠式勞作變成了藝術和學問,他們是國家文化使命的真正有力承擔者。

王偉

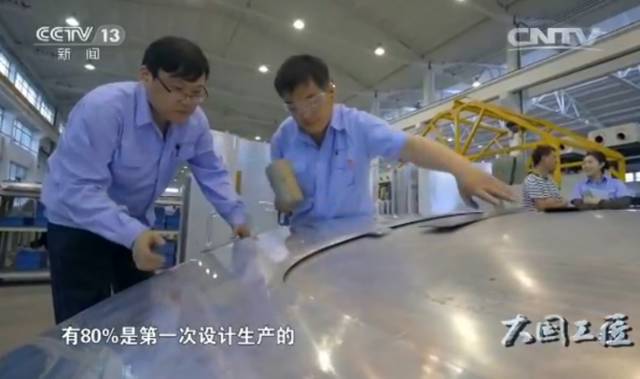

木槌的密集敲擊,讓精美弧線劃過藍天

在我國自主製造大飛機的製造者行列中,鈑金工王偉的經歷頗有些傳奇。上世紀80年代,包括運十在內的一系列民用飛機生産線陸續下馬,大部分産業工人轉崗,王偉也告別了上海飛機製造廠。臨走時,他帶上了一塊廢棄的金屬板。

離開製造廠後,王偉幹過許多工種。最後,開起了貨運計程車。但閒暇的時候,他還是會用木槌不停地敲擊那塊當初從廠裏帶走的金屬板。日復一日,王偉的鈑金手藝也越發精湛。

2006年,自主設計製造大飛機列入政府制定的增強國家核心競爭力的戰略規劃中。王偉得知此事後,第一時間聯繫上了自己當年的師傅。每天清晨,王偉幾乎總是第一個來到鈑金車間。這個習慣從他2007年回到廠裏,就雷打不動。

中國自主製造的大飛機C919的零部件,有80%是第一次設計生産的。除了艙體型材更加堅硬外,艙門下部還有一道輕微的弧線變化,這個用肉眼幾乎看不出來的變化,要用手工敲打出來,難度可想而知。

而艙門的加工誤差要求在0.25毫米以內,這對機械加工來説是無法完成的任務,不僅是在中國,即便是美國的波音、歐洲的空客飛機製造,也都是靠手工來實現。

王偉憑藉過人的技藝,敲擊的艙體與工裝之間的縫隙,讓九絲的量尺都無法通過,證明了他已經將公差縮小到了接近標準公差的三分之一。

2015年11月,中國自主製造的大飛機C919下線,接受批量投産前的系列檢驗。大飛機自主製造的成功是國家製造業水準的系統化高標準體現,是中國製造業全面騰飛的象徵。這個騰飛的實現依託于千百萬中國工匠的堅守、鑽研、勤奮和所達到的技藝境界。

京公網安備 11040102700187號

京公網安備 11040102700187號