- 山東深入推進“現代優勢産業集群+人工智能”

- 齊魯網 2019-12-03 20:14:46

在浪潮智慧工廠中,全自動化生産場面井然有序。放眼望去,流水線上的浪潮智慧鎖附機器人一刻不停,每8分鐘自動鎖完130顆螺絲,而同樣的工作量人工大概需要1個小時。AGV鐳射牽引叉車可以實現從倉庫自動取貨,將配件配送至不同的上料站臺,同時還可以將裝配完畢的産品自動運送到出料口。最終,在智慧鐳射的引導下,組裝完成的産品將運送到老化測試中心進行相關測試。

如此高效精準的生産場景,來源於應用了工業互聯網平臺的浪潮智慧工廠中5大核心部分:2條柔性智慧産線、1座智慧立體倉庫、8座智慧老化中心和嚴苛品控實驗室,以及一座智慧現代化的物流中心,集智慧化、自動化、模組化、數字化、精益柔性製造于一體。

智慧製造是基於新一代信息通信技術與先進製造技術深度融合,貫穿于設計、生産、管理、服務等製造活動的各個環節,具有自感知、自學習、自決策、自執行、自適應等功能的新型生産方式。智慧製造以數字化、網絡化、智慧化為核心,正不斷催生新技術、新産業、新業態和新模式。

加快發展智慧製造,是培育新技術、新産業、新業態和新模式的重要途徑,是推進産業智慧化、智慧産業化、跨界融合化、品牌高端化的關鍵切入點,對推動山東省製造業供給側結構性改革,加快山東省製造業新舊動能轉換,實現製造強省建設目標具有重要意義。

推進“現代優勢産業集群+人工智能”,山東智慧製造走在前列

2017年,山東省出臺了《山東省智慧製造發展規劃(2017-2022年)》,採取專項支持、試點示範、強化基礎等措施,推進智慧製造發展。2017年,山東省製造業擁有規模以上企業39286家,佔全國13.6%,位居第二位,産業基礎雄厚。其中,山東有40.6%的工業企業具備實施智慧製造的條件,智慧製造發展空間廣闊。

不僅是浪潮集團表現出色,青島森麒麟通過實施智慧製造,其年産500萬條高性能半鋼子午線輪胎生産線,用工僅230人,相對於相同規模傳統輪胎企業減少用工500人以上;年節省人力成本3000萬元以上,佔地面積減少50%,減少60%以上非計劃停機,消除25%以上非生産性能耗,庫存成本減少70%以上,大幅提升勞動生産率與人均生産值,人均産值在全球輪胎製造行業位居前列。

濰柴動力通過實施智慧製造使企業的訂單交付率由68.1%提升至99%,每年節約用電20%左右,試車車間節約柴油消耗成本2000萬元,企業運營成本降低20%以上,研發效率提升25%,試車返工率由3.8%降至1.2%,綜合效益顯著提升。

魯西化工、東嶽集團、康平納等企業,通過實施智慧製造綜合效益都得到顯著提高。這些企業的成功經驗充分證明,智慧製造是引領傳統産業轉型升級、傳統産業煥發新動能的最佳途徑。

山東省深入推動兩化融合,推進“現代優勢産業集群+人工智能”,啟動“個十百工業互聯網平臺”培育工程,262家企業入選國家兩化融合貫標試點、6個項目入選國家製造業與互聯網融合發展試點示範,數量均居全國前列。同時,山東省加快推進智慧製造,聚焦數字化、網絡化、智慧化發展方向,啟動智慧製造“1+N”帶動提升行動,培育國家智慧製造試點示範項目34個,居全國首位。大力發展服務型製造,組織舉辦省長杯工業設計大賽,7家企業獲得中國優秀工業設計金獎,數量居全國首位。

基於工業互聯網平臺,打造全球智慧製造典範

浪潮利用工業互聯網平臺推動中儲糧、山東鋼鐵、中國重汽、偉星集團、雲內動力等企業的數字化轉型,其中,浪潮為中儲糧構建的智慧糧庫系統,實現國家掌握糧情週期由15天縮短為3天。

基於工業互聯網平臺,浪潮打造了國內第一個伺服器智慧柔性生産基地——浪潮信息化高端裝備智慧工廠。智慧工廠統一整合了柔性生産、智慧技術和物聯網技術,集成了600多個RFID、2000多個感測器、50個設備控制器、330套智慧設備、6大核心繫統,實現了從柔性化生産到交付服務的全過程智慧化,交付週期從18天縮短至5-7天,人員減少75%,生産效率提升了30%+,成功入選2017年國家智慧製造試點示範,被Gartner評為全球智慧製造典範。

在産品品質管控上,浪潮智慧工廠實施大數據採集引擎、整合數據採集渠道,覆蓋整個工廠製造現場,在30道工序,120次信息採集之後,依然能實現對每一塊部件、每一步工序、和每一套整機櫃的全程數據信息採集,以確保産品經過25項嚴苛測試之後,良品率仍高達99.6%。

智慧製造正在不斷驅動新興産業快速成長,使傳統産業實現生産製造與市場多樣化需求之間的動態匹配,增加産出、減少消耗、提高品質,大幅提高勞動生産率,為新興産業培育與傳統産業改造升級提供了雙向動力。未來20年,是中國製造業實現由大到強的關鍵時期,也是山東製造業品質變革、效率變革的黃金時期,大力發展智慧製造,為山東製造業插上騰飛的翅膀,打造製造業強省。(完)

- 編輯:李勝蘭

-

無

- 河北舉辦建軍90週年書畫攝影主題展覽

- 文化2017-07-26 14:58:32

-

無

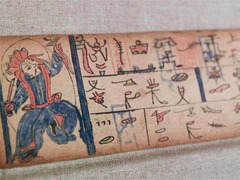

- 中國少數民族古籍珍品展在京開幕

- 文化2017-07-26 14:57:46

-

無

- 浙江舟山:軍事夏令營開營

- 文化2017-07-26 11:24:44

-

無

- 蒙古族皮雕畫藝術館開館

- 文化2017-07-26 11:24:18

-

無

- 香港書展落幕 小説、文學及旅遊書最受歡迎

- 文化2017-07-26 10:49:06

-

無

- 怎樣才能把“虛擬貨幣”管起來

- 2017-06-14 09:53:43

-

無

- 移動支付:攪動變革的“鯰魚”

- 2017-06-14 09:53:42

-

無

- 比特幣價格似“過山車” 專家:警惕大跌行情

- 2017-06-14 09:53:42

京公網安備 11040102700187號

京公網安備 11040102700187號