手握科技創新利劍拓出轉型升級新路

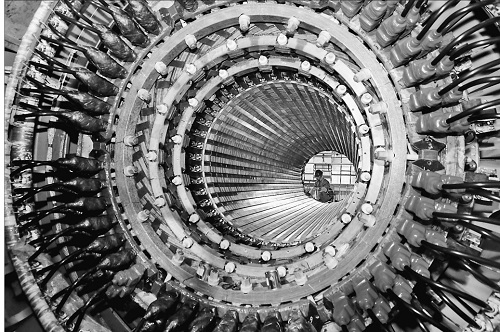

哈電電機職工正在進行神華勝利1號機定子包絕緣工序。 張弘 記者 薛婧 李愛民 攝影

戰嚴冬,這是在産能過剩、需求不足的嚴峻形勢下,我國發電設備製造企業要面臨的現實選擇。作為我國大型電站設備製造生産基地,有著60多年發展歷程的老國有企業,哈爾濱電氣集團有限公司(簡稱哈電集團)也不例外。

困難擺在面前,腳步不能停歇。連日來,記者走進哈電集團,深入哈電集團所屬企業,在與車間工人、技術人員、管理者的面對面交流中,逐漸勾勒出哈電集團近年來握緊科技創新利劍,改革攻堅、主動求變的奮進路徑。突圍中,一個個填補國內空白的産品問世,一個個世界領先的技術出爐,當自主創新成為企業核心競爭力時,抓住市場的手臂也更加強壯。

2017年,在備戰嚴冬的過程中,一份成績單在哈電人心底點亮了一抹溫暖之光——營業收入340億元,同比增長2.4%,完成年計劃110%;利潤總額2.1億元,同比增長0.5%,完成年計劃114%。

2018伴著春天的腳步,在焊花飛濺中,在現代化機床的高速運轉中,在研發人員的執著探索中,心裏充滿希冀的哈電人腳步匆匆,奮力奔向“二次創業、再上一流、世界名企”的新征程。

轉型——在傳統能源的高效清潔利用上趟出新路

每當華燈初上,萬家燈火之時,讓哈電人引以為傲的是:照亮神州大地三分之一的電能是哈電集團製造的設備發出的。這是哈電集團60多年來一步一個腳印的歷史積澱,更是在“三期疊加”嚴峻形勢下的堅實守候。

3月1日7時45分,哈電集團哈爾濱鍋爐廠有限公司(簡稱哈電集團鍋爐公司)重容分廠裏,戴著安全帽、防護鏡、口罩,手持焊槍的白岩麻利地鑽進一個內徑一米多點的鍋爐汽包內,由於空間狹小,他只能蹲著或坐著工作。不多時,汽包裏焊花飛濺,汽包兩側的透風裝置裏也陸續冒出輕煙。大約兩個小時,白岩鑽出汽包,此時他已汗流浹背。“出來透透氣兒,一會兒再進去。”白岩跟記者説。“這是30萬千瓦的火電汽包,是原來重容分廠任務量較多的一個工件,這幾年這樣小容量的火電汽包任務量明顯減少,大容量火電産品、大型石化産品以及垃圾爐、生物質爐等越來越多。”

白岩眼裏的一少一多,正是哈電集團以科技創新為牽引,驅動企業轉型升級的真實寫照。

“原來我們做的設備是以傳統燃煤和水力發電為主,大約佔總産值的90%。在國家綠色發展理念的指導下,我們開始向煤電、水電的清潔高效利用上轉型,並進軍核電、汽電、分佈式能源、生物質發電等綠色能源領域。目前傳統能源的高效清潔利用和綠色能源的發電産品已佔到集團總産值的60%左右。”哈電集團科技管理部部長王貴告訴記者。

“綠樹茵茵,玻璃屋罩潔凈明亮,設備安全穩定運行,員工神采奕奕,這兒不像是工廠,更像是一個公園,處處顯露著勃勃生機,別有一番風味,這裡就是華能安源電廠,它是世界一流的二次再熱示範電廠。”這段話是媒體對江西省江萍鄉華能安源電廠的描述。而為這一花園式發電廠提供二次再熱發電機組的,正是哈電集團鍋爐公司。

“在華能安源項目之前,我國沒有二次再熱機組。安源電廠2台66萬千瓦超超臨界二次再熱機組是國內第一個應用二次再熱技術的發電項目,我們為這個項目提供了當時世界上參數最高的二次再熱超超臨界鍋爐。”哈電集團鍋爐公司副總工程師兼鍋爐設計開發處處長夏良偉向記者介紹。二次再熱這項技術以其複雜性和特殊性著稱,是目前世界領先的發電技術。其通過將做功後的高壓蒸汽返回鍋爐再次加熱,提高了蒸汽膨脹過程的幹度、焓值,使蒸汽做功能力進一步增強,比常規一次再熱機組效率提高約3%,同時此項技術實現了二氧化碳減排約3.6%,具有高效率、低能耗、低排放等優勢,是大型燃煤機組的發展方向。

如今,華能安源電廠二次再熱機組已經平穩運行了兩年多,這期間,哈電集團鍋爐公司的二次再熱技術載譽不斷,並在市場開拓上一馬當先,在全國十余個二次再熱項目中,哈電集團鍋爐公司市場佔有率達50%,領跑二次再熱市場。

2015年12月,華能萊蕪百萬千瓦超超臨界二次再熱機組鍋爐一次性滿負荷通過168小時試運行,再次印證了哈電集團二次再熱技術的可靠性和先進性。該機組成為我國乃至世界唯一達到623攝氏度運行參數的百萬千瓦二次再熱鍋爐,鍋爐效率超過95.3%,是目前世界上效率最高、能耗最低、指標最優、環保最好的火電機組,一舉成為世界綠色煤電的標杆機組,並創造了“水壓試驗壓力最高、從水壓試驗到機組點火吹管用時最短、從並網發電到完成168小時試運用時最短”等多項紀錄。

“二次再熱技術的成功,為深入研究700攝氏度超超臨界發電技術提供了強有力的技術支撐,目前我們正在做可研。”王貴説,實現煤的高溫和大容量燃燒是傳統火電清潔高效利用的核心技術。一直以來鍋爐實現的是煤的620攝氏度燃燒,目前哈電集團正在攻克630攝氏度燃燒,並且已中標了中國神華集團的清遠項目,將要為該項目提供2台100萬千瓦超超臨界燃煤發電機組,這兩台機組在運行後將實現630攝氏度燃燒,屆時還將創造新的世界之最。

趕超——堅定科技興企道路叫響自主創新品牌

“哈鍋的就是世界的”、“我們做的機組是目前世界容量最大的”、“這是我們完全自主研發的産品”……幾天來,記者深入哈電集團所屬的各大企業,在聆聽每個企業主管技術負責人介紹時,最令人欣喜的是,在各項技術的世界最前沿企業將自主知識産權牢牢握在了手中。

“大約1978年開始,借全國改革開放的東風,我們在技術上開啟了引進、消化、吸收、再創新的道路,到了2010年左右,當我們的技術達到世界先進水準的時候,很難再引進更高的技術,於是我們開始了自主創新之路。”王貴告訴記者。

3月2日10時,記者走進哈電集團哈爾濱電機廠有限責任公司(簡稱哈電集團電機公司)水電分廠重型車間,一個四米多高的巨無霸迎面聳立著。“這是為世界單機容量最大的白鶴灘水電站生産的1000兆瓦水電機組第三台座環。”水電分廠副廠長馬文豪告訴記者。就在2017年11月18日,他們已成功向白鶴灘水電站發運了首臺精品座環。這標誌著哈電集團電機公司潛心鑽研多年的1000兆瓦水電機組關鍵技術攻克了多項世界性技術壁壘,邁入世界水電“無人區”,實現了歷史性的跨越,徹底奠定了中國水電技術的世界領導者地位,手握自主知識産權的哈電集團也站在了世界水電之巔。

站在“巨無霸”座環下,記者看到一個大柱子在座環裏勻速運轉。“這個大柱子可不一般,這是我們針對座環的製造需要自主研發的。”馬文豪有些得意地向記者介紹,白鶴灘水輪機座環最大直徑17.2米,目前市面上最大的立車才16米,若用16米立車按照傳統模式加工座環,需要N次調整這個超過500噸的巨無霸,費時費力,精度還不好把控。而我們根據座環特性研發的“座環專機”,無需挪動座環,而是通過“座環專機”的旋轉對座環進行車序,省時省力,精度也大大提高。“你看這地面,看似普通的木板,其實這是重載平臺,能承重上千噸呢。隨著産品不斷創新,規格不斷增大,我們不能為每個新産品建個新廠房,但我們可以改造,時刻保持最先進的生産製造能力。”馬文豪説。

在自主創新的道路上,即使身處嚴冬,哈電集團在科技創新上的投入也毫不吝嗇,每年達到14.3億元,佔銷售收入的4.2%。

2012年,哈電集團鍋爐公司投資近2億元建設了目前世界上熱容量最大、系統最完善、控制最先進、最接近工程實際的清潔高效燃燒試驗平臺,具備煤質化驗與特性研究、冷態試驗、熱態試驗、數值模擬等功能。該平臺當年開建當年投用,自建成以來,已經開展了國內外動力用煤特性分析、新疆準東煤和哈密煤結焦特性研究等20余項重大科研項目。

近兩年,哈電集團哈爾濱汽輪機廠有限責任公司(簡稱哈電集團汽輪機公司)投資近十億元建設了現代化的葉片分廠、軍工分廠和核電三個新廠房。其中葉片分廠裏全都是最先進的數控機床設備,僅五軸數控機床就多達50台。

一片碩大的LED顯示屏上,數據不停地更迭著,這些數據即時顯示著每台機器的運轉狀態,工人乾沒幹活,效率如何,一目了然。這是3月5日,記者在哈電集團汽輪機公司葉片分廠看到的一幕。一排排整齊排列的數控機床是這個車間的標配,瑞士斯特拉格、意大利法拉利,這些世界最知名的數控機床品牌隨處可見。在一台五軸聯動機床前,記者停下腳步,透過玻璃窗望向機床內部,伴隨著不停噴灑的冷卻液,葉片按照既定型線有條不紊地經歷著“銑禮”。“五軸聯動是五個軸可以一起工作,一次裝卡就可以把所加工葉片加工面全部加工出來,對葉片品質和一致性較以往有很大提高,而且效率也提高近三分之一。”哈電集團汽輪機公司葉片分廠黨總支書記、副廠長趙宇泉説。

“只有通過科技創新推動産品升級換代,才能佔領市場實現企業的良性發展。”哈電集團汽輪機公司研究院副院長楊曉輝告訴記者。大約從1995年開始,由於原有的傳統火電技術已經落後,哈電集團汽輪機公司的産品缺乏市場競爭力,企業出現虧損,一度從原來的“哈老大”跌落到“哈老三”,甚至跌出了國內汽輪機行業第一梯隊陣營。2012年起,公司瞄準汽輪機技術前沿,重新建立了一套具有國際競爭力的技術體系,進行了包括多級高效小焓降反動式通流技術、高效葉型、切向進汽結構、N+1軸係等技術的自主研發,並將這些新技術應用於超臨界35萬、超超臨界66萬和百萬機組中,目前這些擁有自主知識産權機組的技術水準均已達到國內先進水準,並逐步靠近並趕超國際先進水準,為公司重回一流奠定了堅實的基礎。2017年,哈電集團汽輪機公司實現盈利1億元,重回國內行業第一梯隊。

突破——打開綠色能源領域“另一扇窗”

就在記者深入哈電集團所屬各企業採訪時,哈電集團鍋爐公司燃煤耦合生物質發電市場傳來重大喜訊,成功中標大唐吉林長山熱電廠660MW超臨界燃煤發電機組耦合20MW生物質發電改造示範項目總承包合同,該項目為國內首個最大國家級燃煤耦合生物質氣化發電技術改造試點示範項目,具有重大的實踐意義。拿到該項目,標誌著哈電集團鍋爐公司新産業開發取得實質性突破,在加快轉型升級、實現動力變革方面邁出了堅實的一步,一舉成為燃煤耦合生物質發電領域“引領者”。

“隨著國家對環境保護要求的不斷提高,生物質等可再生能源利用的重要性逐漸增加。2016年國家提出,‘十三五’期間國家將力推煤電+生物質、煤電+污泥、煤電+垃圾、煤電+光熱等‘四個耦合’發電。我們大膽創新,先試先行,于2016年底大力推進‘四個耦合’研究。”哈電集團鍋爐公司鍋爐研究所副所長黃鶯告訴記者,利用自主建設的高效清潔燃煤電站鍋爐國家重點實驗室,哈電集團鍋爐公司進行了大量的燃燒試驗研究和積累,自主研發了燃煤耦合垃圾、生物質等發電技術,垃圾焚燒與大型燃煤機組耦合發電技術于2017年年底率先通過國家能源局評審,對破解秸稈直焚頑疾和城市垃圾處理難題提供了新的解決方案,走在了行業前列。

“我們的燃煤耦合生物質發電技術充分結合了哈鍋流化床技術與大型燃煤機組技術特點,採用自主研發的先進生物質循環流化床氣化耦合發電工藝,具有用電率低、産氣率高、灰渣量少、安全可靠等特點,經濟效益和社會效益都很顯著。”黃鶯説,在自主研發燃煤耦合垃圾、生物質等發電技術的同時,哈電集團鍋爐公司將進一步推進燃煤耦合污泥發電、燃煤耦合光熱發電等技術研究,優化資源配置,為建設美麗中國貢獻哈鍋智慧、哈鍋方案。

經過多年不懈努力,哈電集團打開了綠色能源領域“另一扇窗”。

“我們可以説是集團中轉型升級最成功的一家企業,主業由原來單一的電動機産品變成核電和民用電機共同發展的企業,而且核電佔公司産值和行銷比重已超過70%。”哈爾濱電氣動裝設備有限公司(簡稱哈電集團動裝公司)副總工程師、核電部部長索文旭在接受記者採訪時高興地説。從2007年進入核電領域,哈電集團動裝公司充分學習了很多國外的先進設計方法和理念,並在自主創新的道路上不斷求索,目前已成為國內唯一同時具有軸封型核主泵及其主泵電機、三代核電屏蔽型主泵電機生産製造能力的骨幹企業,特別是核主泵已實現了全面的國産化,掌握了核主泵核心設計技術和製造技術,並自主研發了世界上功率、重量、體積最大的三代核電CAP1400屏蔽主泵電機。

3月6日,記者走進哈電集團動裝公司核電製造車間,在一個獨立的空間內,一個大型全流量試驗臺正在對“華龍一號”首臺軸封泵做全流量試驗。據核電製造部副部長李家華介紹,該試驗臺是國內唯一的軸封式核主泵全流量試驗臺。

“在壓水堆核電站中,屏蔽主泵是技術難度最大的設備之一,被喻為核電站的‘心臟’,驅動著反應堆‘冷卻劑循環’,完成能量交換。”哈電集團動裝公司副總工程師、設計部部長李藏雪告訴記者,在該主泵的設計、開發過程中,公司形成各類技術分析報告100余項;在主泵電機的製造過程中,完成了定子屏蔽套高壓氦氣檢漏、轉子屏蔽套熱套、飛輪超速試驗等102項關鍵技術的突破。同時,通過國家重大專項的資金支持,公司建造了四個專用試驗臺:內部流場試驗臺(驗證電機內部流場性能)、屏蔽套疲勞試驗臺(驗證國産化屏蔽套材料性能)、軸承試驗臺(驗證大尺寸水潤滑雙向推力軸承性能)、電機空載試驗臺(驗證電機空載性能)。為保證樣機的順利製造,公司還配套製造了400多項專用工裝工具,為高品質的産品製造奠定了基礎。

“核主泵已成為公司轉型升級新亮點。2017年12月,公司承制的中國首臺國産化AP1000追加主泵屏蔽電機項目成功發貨。截至目前,公司核電的訂貨額累計超過百億元,每年以30%的比例遞增。”索文旭説,在煤電下滑的情況下,企業發展呈上升趨勢,這是科技創新驅動轉型升級的最好成果。(記者 薛婧 李愛民)

>相關新聞

國際在線版權與信息産品內容銷售的聲明:

- 1、“國際在線”由中國國際廣播電臺主辦。經中國國際廣播電臺授權,國廣國際在線網絡(北京)有限公司獨家負責“國際在線”網站的市場經營。

- 2、凡本網註明“來源:國際在線”的所有信息內容,未經書面授權,任何單位及個人不得轉載、摘編、複製或利用其他方式使用。

- 3、“國際在線”自有版權信息(包括但不限于“國際在線專稿”、“國際在線消息”、“國際在線XX消息”“國際在線報道”“國際在線XX報道”等信息內容,但明確標注為第三方版權的內容除外)均由國廣國際在線網絡(北京)有限公司統一管理和銷售。

- 已取得國廣國際在線網絡(北京)有限公司使用授權的被授權人,應嚴格在授權範圍內使用,不得超範圍使用,使用時應註明“來源:國際在線”。違反上述聲明者,本網將追究其相關法律責任。

- 任何未與國廣國際在線網絡(北京)有限公司簽訂相關協議或未取得授權書的公司、媒體、網站和個人均無權銷售、使用“國際在線”網站的自有版權信息産品。否則,國廣國際在線網絡(北京)有限公司將採取法律手段維護合法權益,因此産生的損失及為此所花費的全部費用(包括但不限于律師費、訴訟費、差旅費、公證費等)全部由侵權方承擔。

- 4、凡本網註明“來源:XXX(非國際在線)”的作品,均轉載自其它媒體,轉載目的在於傳遞更多信息,豐富網絡文化,此類稿件並不代表本網贊同其觀點和對其真實性負責。

- 5、如因作品內容、版權和其他問題需要與本網聯繫的,請在該事由發生之日起30日內進行。

京公網安備 11040102700187號

京公網安備 11040102700187號